Forschungsprojekt

OPTquality - Inline-Schwindungsprognose beim Spritzgiessen mit minimalem Experimentalaufwand

Echtzeitsimulation zur Inline-Schwindungsprognose auf Basis physikalischer Modelle

Ausgangslage

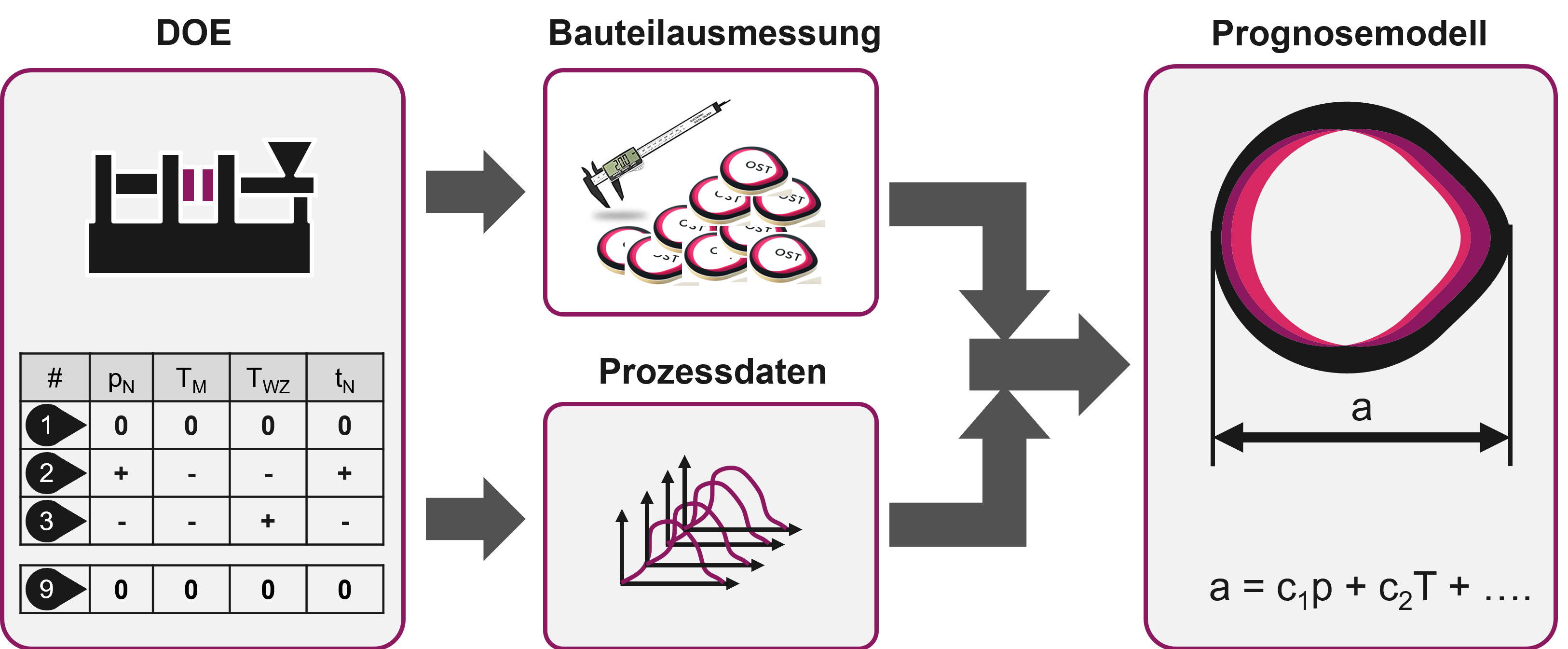

Zur Reduktion des Messaufwandes für die Überwachung und Sicherstellung der Bauteilabmasse in der Spritzgiessfertigung kommen vereinzelt Prognosemodelle zum Einsatz. Diese verwenden üblicherweise die für die Verarbeitungsschwindung relevanten Sensorsignale, wie Werkzeug-Innendruck und Werkzeug-Wandtemperatur, und korrelieren diese Werte über zahlreiche Versuche mit den Bauteilabmassen (Abb. 1). Als Ergebnis liegt dann jeweils ein theoretisch begrenzt gültiges rein phänomenologisches Überwachungsmodell vor. Zudem ist ein hoher Experimentalaufwand mit zahlreichen Versuchen und Ausmessungen erforderlich.

Physikalisch motivierter Lösungsansatz

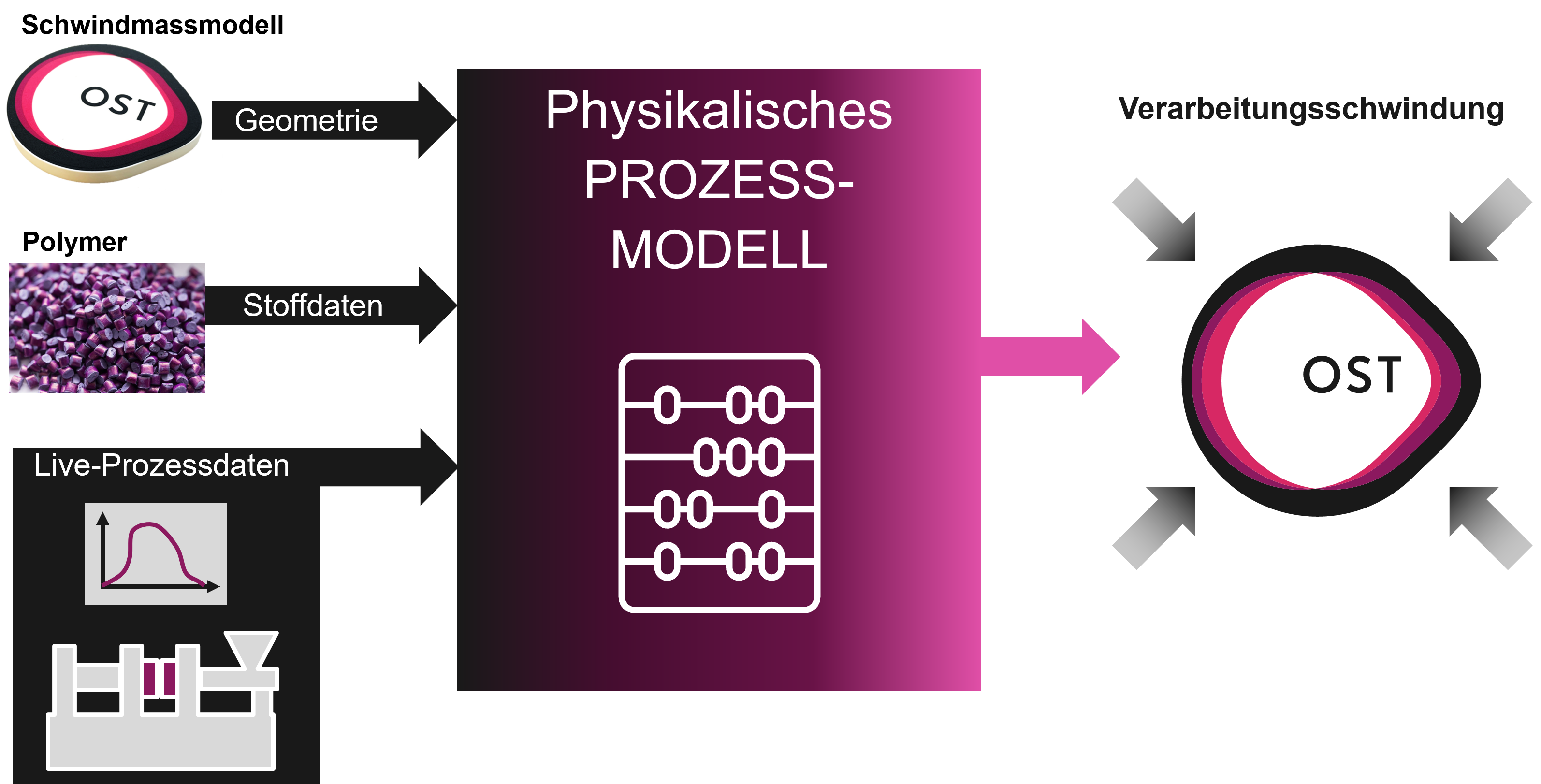

Durch vereinfachte numerische Lösung der Erhaltungsgleichungen für Masse und Energie unter Berücksichtigung der Randbedingungen für Temperatur und Druck lässt sich die Verarbeitungsschwindung näherungsweise in wenigen Sekundenbruchteilen ermitteln. Durch die Echtzeit-Verarbeitung der Druck- und Temperatursignale kann somit deren Einfluss auf die Schwindung laufend bewertet und schliesslich der Prozess überwacht werden (Abb. 2). Zur Kalibrierung der zugrunde liegenden Stoffdaten (thermische Materialkennwerte, pvT-Diagramm) wird aktuell nur ein Versuch benötigt, was den experimentellen Aufwand erheblich reduziert.

Ergebnisse

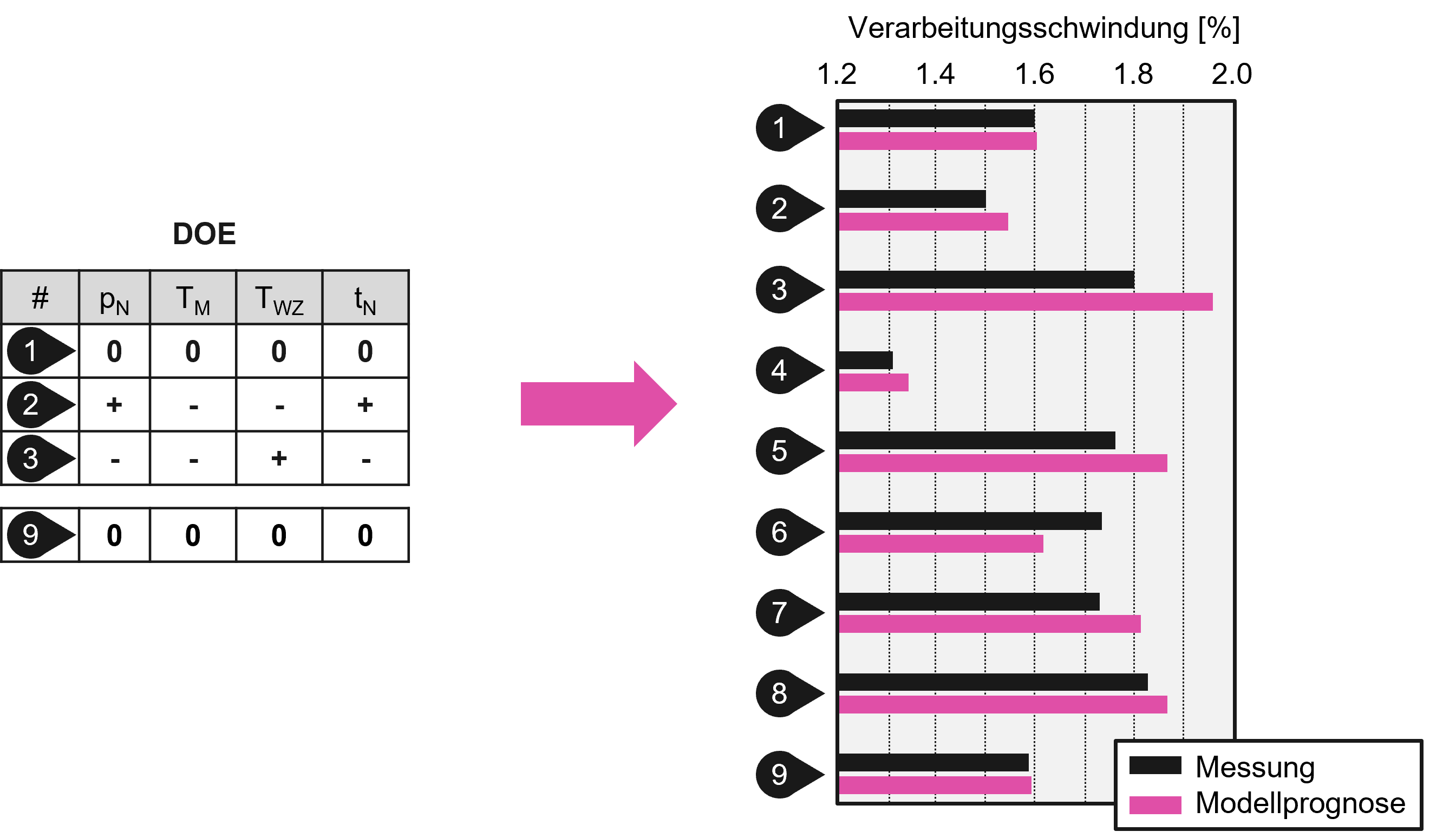

Erste Ergebnisse (Abb. 3) am Beispiel des OST-Gadgets und dem Werkstoff PP zeigen, dass das Modell in der Lage ist, die Auswirkungen der über einen DOE eingebrachten Prozess-Variationen auf die Verarbeitungsschwindung (bezogen auf das Längenmass des Gadget) mit max. absoluten Abweichungen von 0.15% vorherzusagen.

Ausblick

Der hier vorgestellte Ansatz lässt sich hinsichtlich der Genauigkeit sicherlich noch weiter steigern. Er zeigt aber insbesondere, dass im Grunde wenige relevante Prozessdaten für eine Inline-Qualitätsüberwachung ausreichen können.