Bachelorarbeit Power Shade – Solarstrom aus Verschattungselementen in Gebäuden

Hintergrund und Zielsetzung

Photovoltaikanlagen zur Stromerzeugung auf Dächern sind in der Schweiz inzwischen zum Standard gereift. Zunehmend rückt auch das Marksegment der PV-Gebäudeintegration an der Fassade in den Mittelpunkt. Kaum genutzt werden bisher jedoch bewegliche Komponente an den Gebäudefassaden wie Raffstoren oder Schiebeläden, die der Verschattung dienen. Bei Sonneneinstrahlung könnten diese ebenfalls einen wichtigen Teil zur Energiewende beitragen. Bewegliche Komponenten wie Raffstoren stellen jedoch grosse Herausforderungen dar, da die Integration von Photovoltaik-Zellen auf oft kleine und gekrümmte Flächen Schwierigkeiten mit sich bringen. Zudem ist die Stromweiterleitung oft komplex und schwierig zu realisieren. Hinzu kommen verschiedenste Einflüsse hinsichtlich der Witterungsbeständigkeit wie Wind, Regen oder Hagelereignisse.

Ziel dieser Bachelorarbeit war es, einen Prototyp des Power Shades herzustellen, in Betrieb zu nehmen und das Langzeitverhalten zu analysieren. Dabei stand die Fertigung der PV-laminierten Lamellenelementen, sowie die Inbetriebnahme und Datenerfassung im Vordergrund. Anhand der erfassten Daten soll der Power Shade analysiert und allenfalls die Steuerung hinsichtlich der Ausrichtung optimiert werden.

Fertigung der Lamellenelemente

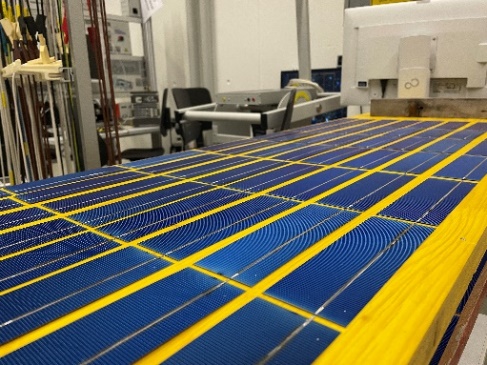

Für die Fertigung eines Lamellenelementes wurden zunächst die PV-Zellen zu Strings verlötet (Abbildung 1). Diese wurden anschliessend mit dem Schichtaufbau bestehend aus (von oben nach unten):

1. Klarsichtfolie

2. Klebfolie (EVA)

3. PV-String

4. Klebfolie (EVA)

5. Isolationsfolie

6. Klebfolie (EVA)

auf die Lamellenelemente drauflaminiert. Die Schwierigkeit bestand darin, die vorgefertigten Strings beim Laminier-Prozess nicht zu beschädigen. Besonders die zerbrechlichen PV-Zellen waren anfällig für Risse. Zu Beginn wurde der Schichtaufbau gesamthaft zu schmal gewählt, dadurch sind an den äusseren Kanten der PV-Zellen Risse entstanden. Nach einer Anpassung des Schichtaufbaus konnte dieses Problem behoben werden und die Leistung der einzelnen Lamellenelemente erheblich gesteigert werden.

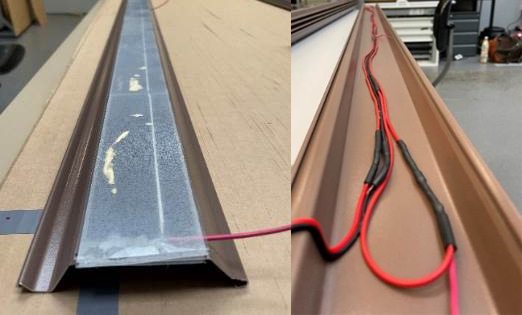

Nach der Fertigung der Lamellenvorderseite wurde die Rückseite verkabelt. Hier wurden die Bypass Dioden, welche der Verschattungen entgegenwirken sollen, direkt in die Verkabelung integriert. Zudem wurden die elektrischen Anschlüsse für die Verbindungen unter den Lamellenelementen sowie Messkabel nach aussen geführt (Abbildung 2).

Steuerung und Messtechnik

Bei der Steuerung des Power Shades wurde auf die Hilfe des Industriepartners (Griesser AG) zurückgegriffen. Für den Schutz des Power Shades wurde eine Wetterzentrale installiert. Diese ist mit verschiedenen Sensoren ausgestattet. Dank diesen ist es möglich den Power Shade vor Regen und starken Winden zu schützen. Zugleich kann dank dem Globalstrahlungssensor die Lammellennachführung der Sonne gewährleistet werden. Zusätzlich zur Wetterzentrale wurde eine Hagelschutzbox installiert, bei allfälligen Hagelereignissen kann diese den Power Shade automatisch hochzufahren.

Mit den Messungen soll das Langzeitverhalten des Power Shades erfasst und dargestellt werden. Dazu wurden mithilfe von LabVIEW folgende Parameter erfasst: Spannung, Strom, Einstrahlung und Temperatur. Aus diesen Werten konnten die Leistung, Ertrag und Wirkungsgrad errechnet werden. Zudem konnte anhand des Stromverlaufs die Wirkung der Bypass Dioden beurteilt werden.

Datenerfassung und Auswertung

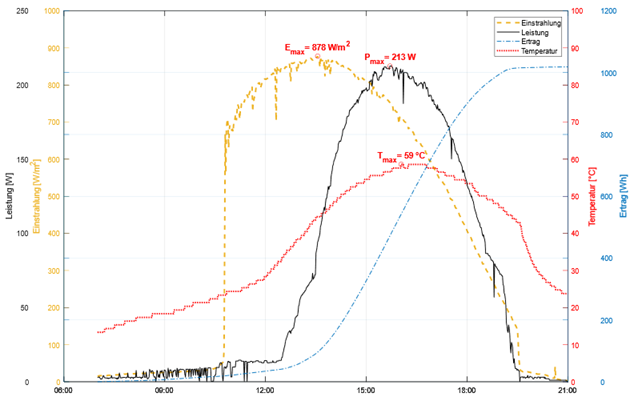

Für die Interpretation der Datenerfassung wurden die Daten jeweils als Tagesverläufe dargestellt. Dabei wurden jeweils für jeden Tag die Einstrahlung, Leistung, Ertrag und den Temperaturverlauf aufgetragen. Zusätzlich wurden die jeweiligen Maximalwerte angegeben. (Abbildung 4).

Für den Vergleich der Lamellenanstellwinkel wurden einzelne sonnige und wolkenlose Tage ausgewählt, welche sich hinsichtlich der Witterung nur minimal unterschieden. Dabei wurde die automatische Nachführung bzw. Neigung der Lamellenelemente als Referenzszenario verwendet. Anschliessend konnten die verschiedenen Tagesverläufe miteinander verglichen werden.

Ergebnisse

Anhand des Prototyps konnte gezeigt werden, dass die theoretisch erarbeiteten Grundlagen aus den vorgängigen Arbeiten in die Praxis umgesetzt werden konnten. Die Steuerung des Power Shades erfüllt in Bezug auf den Schutz gegen Witterungseinflüsse sämtliche Anforderungen. Sobald starke Winde, Regen oder Hagel aufkamen fuhr dieser in die geschützte Stellung.

Im Verlaufe dieser Arbeit konnte auch der Fertigungsprozess am Laminiergerät weiter optimiert werden. Mittels mobilem PV-Testlabor konnte aufgezeigt werden, dass die maximale Leistung einer Lamelle (Standard-Test-Bedingungen) von 11.9 W auf 18.1 W gesteigert werden konnte.

Die Montage der Lamellenelemente gestaltete sich im Hinblick auf die Verkabelung sowie Verschaltung der Bypass Dioden als aufwändig. Für die Verkabelung waren an die 200 Lötstellen nötig. Eine exakte und fehlerfreie Vorgehensweise war für diese Umsetzung unabdingbar.

Im Betrieb konnte im Zeitraum vom 11. Mai – 31. Mai 2022 an 19 Tagen auf einer Fläche von 3.39 m2 ein Gesamtertrag von 12.447 kWh erwirtschaftet werden. Der Tageshöchstertrag lag dabei am 11. Mai bei 1.019 kWh/d, das ergibt einen flächenspezifischen Ertrag von 0.3 kWh/(m2*d). Weiter konnte am selben Tag eine Peak-Leistung von 213 W gemessen werden, das ergibt auf die Fläche bezogen einen Wert von 63 W/m2.

Anhand der erhobenen Daten konnte bisher ein fixer Lamellenanstellwinkel von 73˚ als optimale Einstellung für die Energiegewinnung auserkoren werden. Dieser lieferte im Vergleich zum herkömmlichen Automatik-Modus der Griesser AG einen 20.5 % höheren Ertrag. Zudem konnte der Ertrag des Automatik-Modus durch Anpassungen ebenfalls um 13.5 % gesteigert werden.

Ein Vergleich zu einem am Markt verfügbaren Produkt (SolarGaps) hat zudem gezeigt, dass der Power Shade mit einer flächenspezifischen Leistung von 63 W/m2 noch 32 % unter dem Niveau dieses Produkts liegt. Jedoch hat eine Hochrechnung in Bezug auf die Optimierungen des Fertigungsprozesses ergeben, dass ähnliche Werte erreicht werden können.

Projektpartner: Griesser AG