Kalorimeter für Leistungselektronik

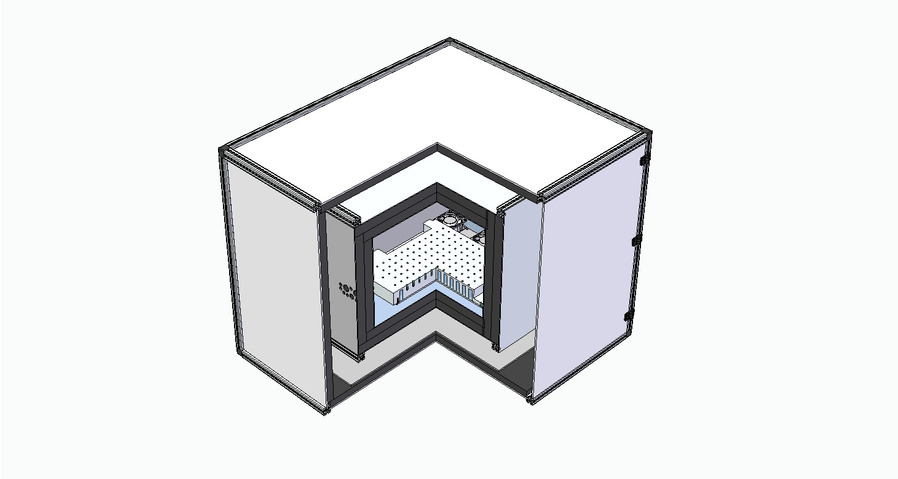

Einleitung: BRUSA HyPower AG ist ein international tätiges Unternehmen und setzt Massstäbe in der Entwicklung von Leistungselektronik mit höchster Effizienz und Leistungsdichte für die elektrische Mobilität. Während der Entwicklungsphase eines Gerätes werden unter anderem Wickelgüter mit Hilfe von Simulationen ausgelegt und in Betrieb genommen. Zur Überprüfung der Simulation werden zwei bidirektionale Leistungszellen im Kreiswandel betrieben, um die Verluste des Gesamtgeräts zu evaluieren. Dies hat den Nachteil, dass die Verluste nur ungefähr den einzelnen Komponenten wie Induktivitäten und Halbleitern der Leistungszelle zugeordnet werden können. Insbesondere bei Induktivitäten ist die elektrische Messung der Verlustleistung auf Grund der hohen Blindströme im Vergleich zur thermischen Messung sehr schwierig. Aus diesem Grund entstand die Idee, die Verlustleistungen thermisch mit einem Kalorimeter zu messen. Das Ziel des Kalorimeters ist es somit, BRUSA bei der Verbesserung und Überprüfung der Genauigkeit von Simulationsmodellen für Leistungszellen zu helfen. Gemessen werden sollen Verlustleistungen von 10W bis 100W. Das Messergebnis soll bei einer Verlustleistung von 10W mit einer Genauigkeit von ±5% angegeben werden können. Das zu Grunde liegende Prinzip dieses Kalorimeters ist es, die Aussenkammer der Temperatur der Innenkammer nachzuregeln. Im Idealfall wäre der Temperaturunterschied gleich null und ein Wärmefluss über die Kammer hinweg eliminiert. Die gesamte thermische Energie kann somit über das Kühlwasser abgeführt werden. Durch Messen des Volumenstroms sowie der Ein- und

Ausgangstemperatur des Kühlwassers kann die Verlustleistung des Testobjekts bestimmt werden.

Vorgehen: Um die geforderte Messgenauigkeit zu erreichen, musste zuerst der benötigte thermische Widerstand der Innenkammer des Kalorimeters berechnet werden. Dieser muss gross genug sein, um die Wärmeverluste von der Innenkammer zur Aussenkammer so weit zu minimieren, dass die Messgenauigkeit eingehalten werden kann. In Abstimmung mit dem thermischen Widerstand wurde die Messgenauigkeit der Temperatursensoren für das Kühlwasser sowie des Volumenstroms ermittelt. Anhand dieser Berechnungen wurde eine Vorauswahl für die Messinstrumente getroffen sowie der tatsächliche Aufbau des Kalorimeters definiert.

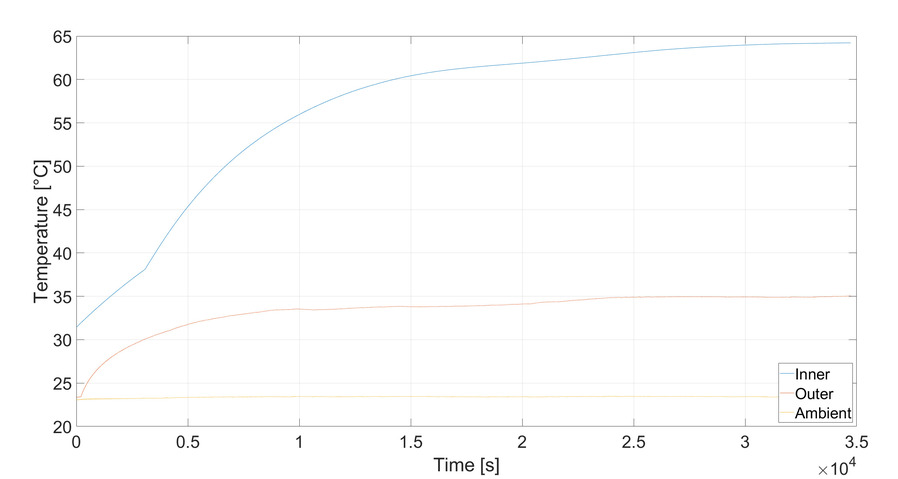

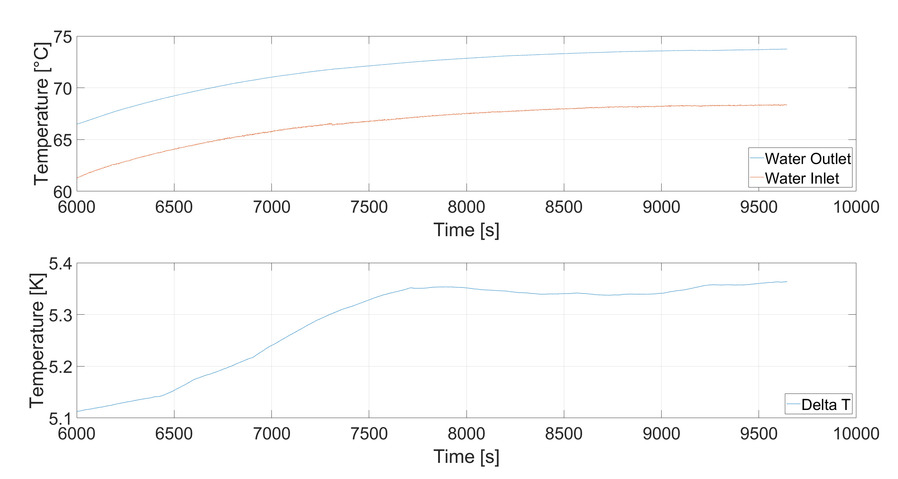

Ergebnis: Bei der Inbetriebnahme wurde für die erste Messung das Kalorimeter mit über zwanzig Thermoelementen vom Typ K verwanzt, um die Homogenität der Temperatur im Kalorimeter zu prüfen. Im Anschluss wurde mit einer definierten Verlustleistung die Innenkammer aufgeheizt und die Temperaturen an der Innen- sowie Aussenseite aufgezeichnet. So konnte der tatsächliche thermische Widerstand der Kammer bestimmt werden. Die erste Messung einer Verlustleistung wurde im mittleren Bereich für 50W gemacht. Eingestellt wurde ein Volumenstrom von 100ml/min. Das zu erwartende Temperaturdelta des Kühlmediums liegt somit bei 7.4°C. Gemessen wurde allerdings nur ein Temperaturdelta von 5.7°C. Des Weiteren war die Heizleistung in der Aussenkammer im vermeintlich eingeschwungenen Zustand aussergewöhnlich hoch. Die Wärmebildkamera zeigte jedoch keine undichten Stellen von der Aussenkammer zur Umgebung. Weitere Tests werden folgen, um das Kalorimeter für den täglichen Betrieb zu kalibrieren.

Daniel Schwärzler