Automatisierung Rollierprozess Kolbenstangen

Ausgangslage: Die Firma PWB AG in Altstätten stellt unter anderem verschiedene Kolbenstangen mit höchsten Anforderungen an Oberfläche und Sauberkeit her. Die Längen, Durchmesser und Konturen der Teile variieren dabei stark. Die Kolbenstangen werden auf Drehmaschinen von Typ Nakamura NTY-3-100 ab Stange gedreht und nach der Bearbeitung mit einem Förderband und einer Teilerutsche aus der Maschine auf ein weiteres Förderband befördert. Danach müssen die gedrehten Oberflächen oftmals noch nachbearbeitet werden. Dies geschieht häufig mit einem spanlosen Verfahren, dem sogenannten Rollieren. Zurzeit ist das Rollieren ein eigener Prozessschritt, welcher in einer eigenen Abteilung erfolgt. Das heisst bei Stückzahlen von mehreren 1000 Stück im Jahr muss eine Person von Hand in stundenlanger Arbeit die Rolliermaschine bestücken, die öligen Teile nochmals reinigen und in eine Kiste für die spätere Ultraschallreinigung oder den Transport zum Kunden/zur Montage legen.

Ziel der Arbeit: Dieser momentan in Handarbeit ausgeführte Prozess vom Ausgang der Maschine bis zur Vorbereitung für den nächsten Prozessschritt soll nun direkt an der Drehmaschine vollständig automatisiert werden. Dafür müssen die Teile kontrolliert von dem Ausgang der Maschine in die Rolliermaschine transportiert werden. Danach sind die Teile zu reinigen und kontrolliert abzulegen, um Schäden zu vermeiden

Ziel ist es, die Durchlaufzeiten der Fertigungsaufträge zu reduzieren. Auch eine konsistentere Qualität soll gewährleistet werden.

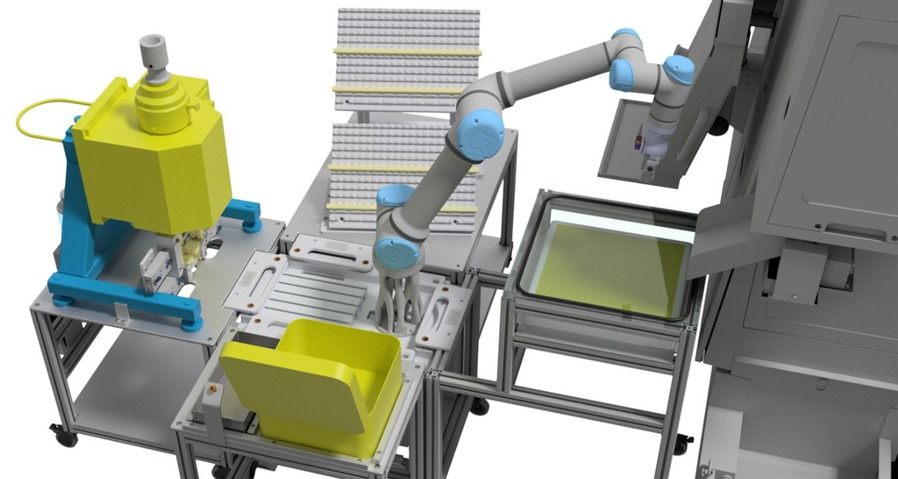

Ergebnis: Zur Erfüllung dieser Aufgabe wurde ein kollaborativer Roboter des Typs Universal Robots UR-5, welcher auf einer früheren NTB Masterarbeit basiert, verwendet und modular erweitert. Das Roboterprogramm wurde selbst in der robotereigenen Programmiersprache URScript geschrieben. Für den Roboter wurde ein Kamerasystem erworben, welches integriert in den Roboter über dem Greifer montiert wurde. Diese Kamera ermöglicht es, die Teile unabhängig von ihrer Lage und Position direkt nach der Teilerutsche am Ausgang der Drehmaschine zu erkennen und zu greifen. Dafür rutschen die Teile auf eine von unten beleuchtete Plexiglasplatte.

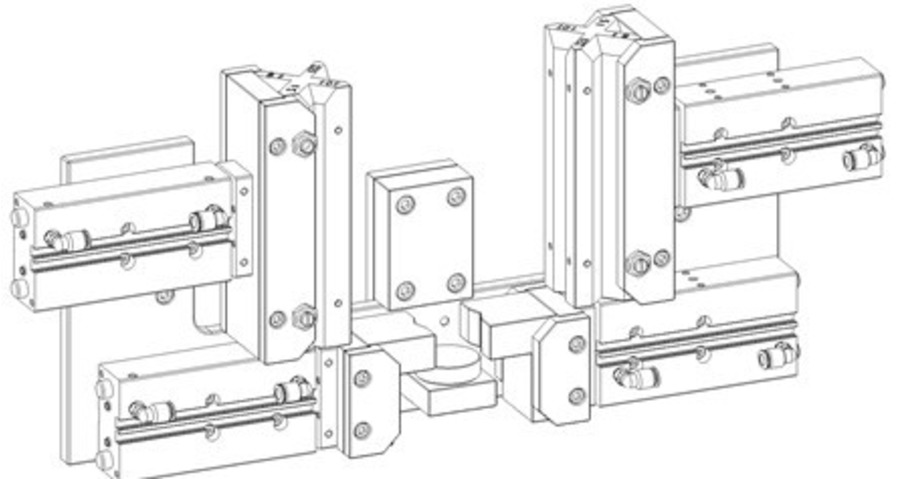

Anschliessend werden die Teile mit einer Baublies RM 32/2 Rolliermaschine vollautomatisch rolliert und fallen danach aus der Maschine. Durch ein System aus Pneumatikzylindern werden die Teile geführt und dann geklemmt. Danach kann der Roboter die Teile kontrolliert abholen. Für die Schmierung der Teile wurde eine Minimalmengenschmierung verwendet, welche am Einlass der Rolliermaschine mithilfe eines Induktivsensors das Teil ölt. Danach werden sie mit Ethanol in einem Kleinteilereiniger vom Öl befreit und mit einer angesteuerten Druckluftdüse abgeblasen. Zum Schluss folgt eine geordnete Ablage auf zwei Ablageplatten.

Da das System modular aufgebaut ist und nicht fixiert an der Maschine steht, wurde grosser Wert auf eine schnelle und werkzeuglose Inbetriebnahme gelegt.

Die Anlage macht es auch möglich, Teile, die nicht rolliert werden, vollautomatisch zu reinigen und abzulegen. Somit können sich Mitarbeiter auf andere Aufgaben konzentrieren, da monotone und anspruchslose Arbeiten reduziert werden.

Simon Ackermann