Forschungsprojekt

Low Cost Hydrogen Refuelling Station (LCHRS)

In der Schweiz sind aktuell nur vereinzelte grössere Wasserstoff-Tankstellen von wenigen ausländischen Herstellern zu relativ hohen Anschaffungskosten (CAPEX, Grössenordnung ca. CHF 1.5 Mio.) verfügbar. Tankstellen dieser Grössenordnung können zumeist Lastwagen und Busse mit 350- bar-Tanksystemen und aufwändiger zu betankende PKWs mit 700-bar-Tanksystemen betanken.

Zudem sind diese mit einem umfangreichen Abrechnungs- und Bezahlsystem ausgestattet. Kleinere Wasserstoff-Tankstellen, welche beispielsweise für Gabelstapler-, kleine PKW und LKW-Flotten in Logistikunternehmen oder kommunalen Betrieben vorgesehen sind, wurden zwar inzwischen von verschiedenen Unternehmen angekündigt. Doch Schweizer Fabrikate für PKW-Flotten und ganz besonders für kleine LKW-Flotten existieren nicht am Markt. Dieses durch die Schweizerische Agentur für Innovationsförderung (Innosuisse) unterstützte Projekt setzt sich deshalb zum Ziel, den Prototyp einer Schweizer Wasserstofftankstelle zu entwickeln, welche mit einem vergleichsweise tiefen CAPEX den Einstieg in die Welt des Wasserstoffs massiv erleichtern soll. Hierfür sind die drei Schweizer Unternehmen Burckhardt Compression AG, Swagelok Switzerland – Arbor Fluidtec AG und Endress+Hauser AG als Umsetzungspartnerinnen am Projekt beteiligt.

Mögliches Serienprodukt als langfristiges Projektziel

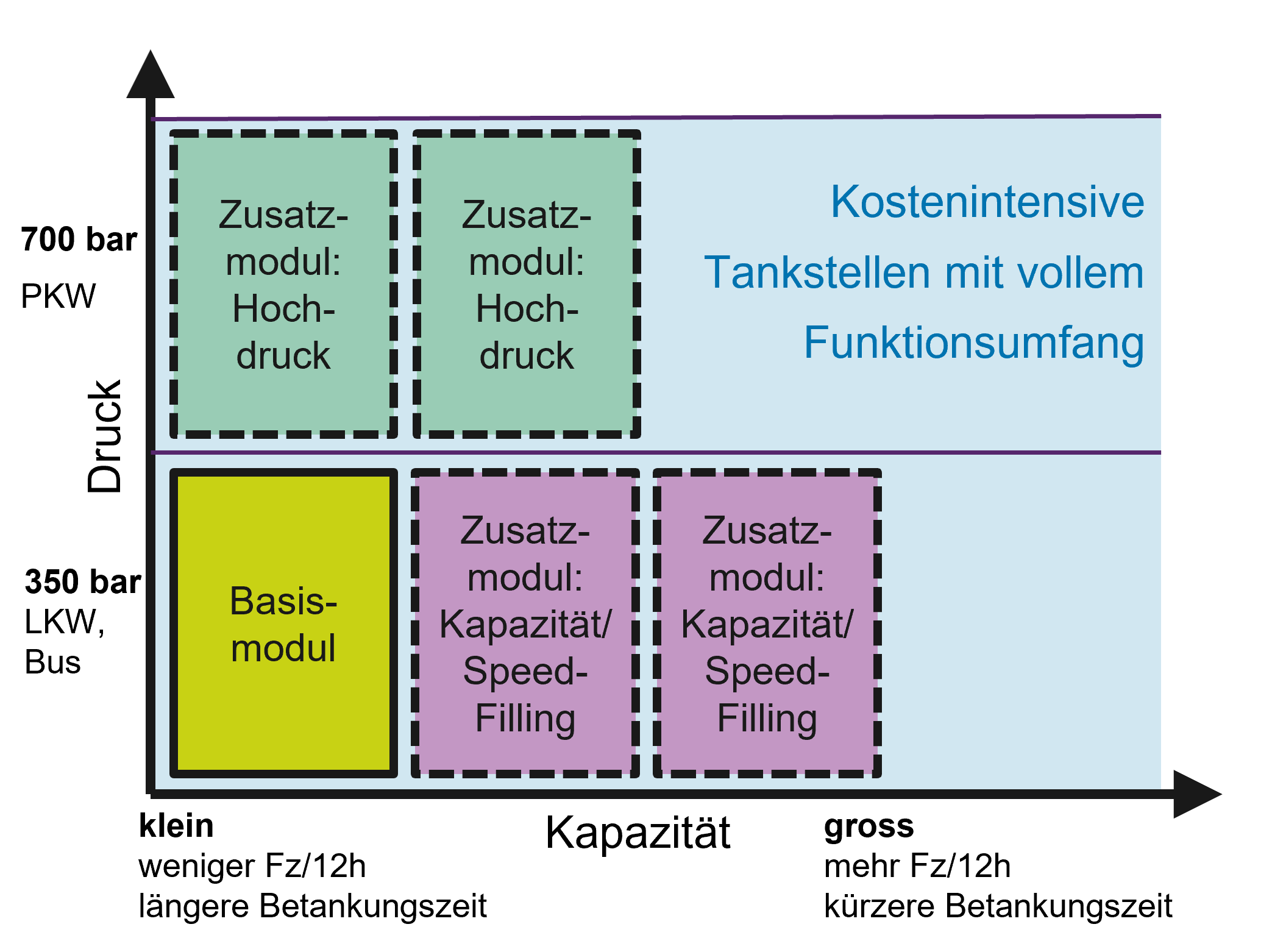

Das Serienprodukt soll schlussendlich modular aufgebaut sein und sich an die Bedürfnisse des Kunden anpassen lassen. Der Einstieg in die Wasserstoff-Welt würde mit dem H35-Basismodul zur Betankung von LKWs und Bussen mit 350-bar-Drucksystemen ermöglicht werden. Will ein Nutzer eines H35- Basismoduls die Betankungsleistung erhöhen, könnte er dies durch Zukauf eines H35-Zusatzmoduls (Zusatzmodul: Kapazität) erreichen. Sollen auch PKWs mit 700-bar-Drucksystemen vollständig betankt werden, wäre dies mit einem zugekauften H70-Zusatzmodul möglich.

Projektpartner

Das gesamte Projekt-Konsortium ist in einer Innosuisse-Projektstruktur aufgestellt und besteht aus folgenden Akteurinnen:

- Forschungspartnerin: IET Institut für Energietechnik (kurz IET)

- Hauptumsetzungspartnerin: Burckhardt Compression AG (kurz BCAG oder BC)

- Umsetzungspartnerin: Swagelok Switzerland - Arbor Fluidtec AG (kurz SWA)

- Umsetzungspartnerin: Endress+Hauser (Flowtec) AG (kurz E+H)

Die auf Kompressoren spezialisierte Schweizer Firma Burckhardt Compression AG ist die Hauptumsetzungspartnerin. Sie begleitet die Entwicklung des Tankstellen-Prototyps am IET sehr eng und könnte diesen nach dem erfolgreichen Projektabschluss bis zur Marktreife weiterentwickeln. Die Schweizer Umsetzungspartnerin Arbor Fluidtec AG ist als Schweizer Generalvertretung des amerikanischen Anlagenbau-Herstellers Swagelok Company mit ihrer Expertise im Bereich von Rohren, Rohrverbindern und Ventilen entscheidend für eine kosteneffiziente Umsetzung. Die Schweizer Messtechnik-Spezialistin Endress+Hauser AG ist mit ihren drei Sparten Flowtec, Pressure und Temperature im Projekt involviert und absolut relevant für hochwertige Metrologie im Prototyp.

Die Idee hinter dieser Firmen-Zusammenstellung ist, dass Arbor Fluidtec und Endress+Hauser bei einem möglichen Serienprodukt die Rolle von Zulieferern (OEM) für Burckhardt Compression einnehmen könnten.

Prototyp als Innosuisse-Projektziel

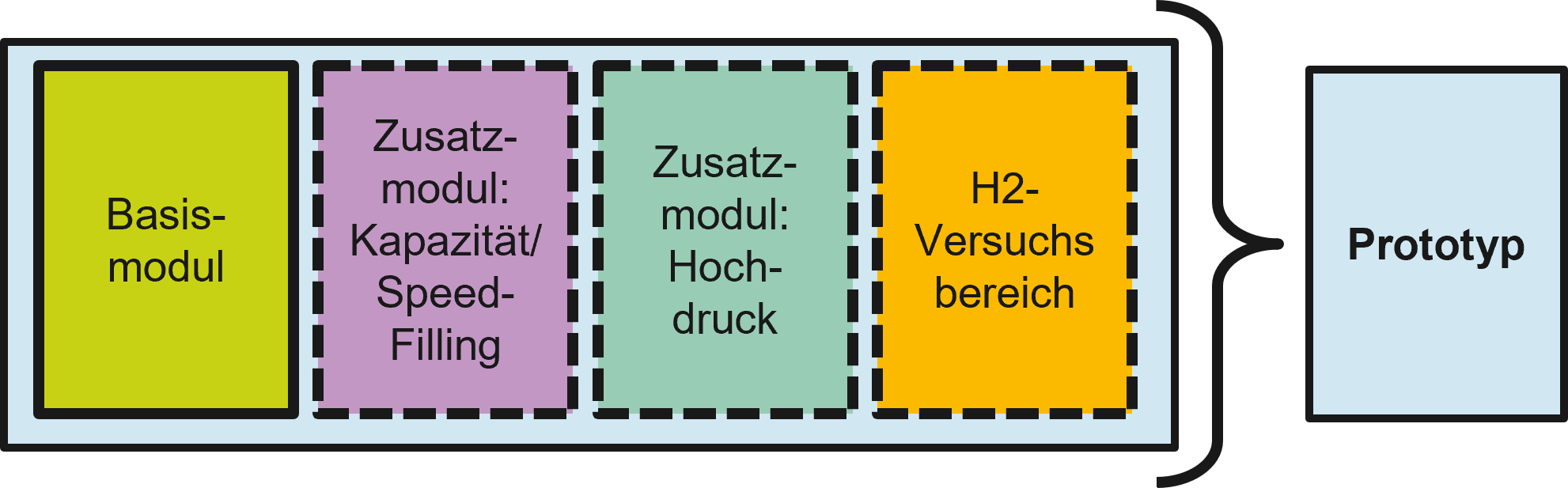

Wie bei allen durch Innosuisse mitfinanzierten Projekten wird auch hier vorausgesetzt, dass das Projekt maximal mit einem Prototyp abgeschlossen werden darf. Eine weitere Annäherung an ein Serienprodukt ist nicht gestattet, da es alleinige Sache der Umsetzungspartnerin sein soll, das Projekt bis zur Serienreife weiterzuentwickeln.

Der Prototyp, welcher am IET entsteht, beherbergt deshalb zu Entwicklungszwecken alle notwendigen Komponenten aller zukünftigen Serienmodule und vereint diese in einem einzigen 20-Fuss-Container auf unserer neu entstehenden Forschungsplattform, welche u.A. auch Raum zur Erprobung neuer H2-Komponenten bieten wird.

Eckdaten des LCHRS-Prototyps

Das Projekt resp. der damit verbundene Prototyp lässt sich am einfachsten mithilfe folgender Eckdaten beschreiben:

- Gehäuse

- Die Basis bildet ein solider Grundrahmen. Er dient der Aufnahme der beiden Kompressoren (H35 und H70) und der Aussenhülle.

- Die Aussenhülle hat die Form eines 20-Fuss-Containers mit Übermass. Sie nimmt den Anlagenbau auf und schliesst den Grundrahmen mit den Kompressoren gegen oben hin glockenartig ab.

- Die Wahl dieses Designs hatte in erster Linie folgende Gründe:

- Durch die Auftrennung in “Grundrahmen” und “Rest” konnte eine Flexibilität in der Auftragsvergabe und den entstehenden Lieferzeiten gewonnen werden.

- Aufgrund der hohen Gewichte der beiden Kompressoren und gewisser Baugruppen muss der Bodenbereich des Gehäuses entsprechend stabil und robust ausgeführt werden. Mit einer Separierung dieses Bodenbereichs (Grundrahmen) vom “Rest” ist dies einfacher zu bewältigen.

- Die Teilmobilität des Prototyps muss für externe Feldtests gewahrt bleiben, was mit einem solchen Design ebenfalls einfacher umsetzbar ist.

- H2-Versorgung

- Die Versorgung des Prototyps und des geplanten Serienprodukts mit Wasserstoff soll über Trailersysteme erfolgen, wie diese etwa von der Schweizer Firma Hydrospider betrieben werden. Dies entspricht auch realistischen Gegebenheiten in der Praxis, denn die allermeisten H2-Tankstellen werden in der Schweiz über solche Trailersysteme versorgt. Dies ist deshalb notwendig, da kein Verteilnetz für Wasserstoff existiert, wie man es etwa vom Erdgas resp. Biogas kennt. Diese Trailer werden mit LKWs vom Produktionsstandort (bei Schweizer Wasserstoff aktuell vor allem Niedergösgen und demnächst St.Gallen) an den Verwendungsstandort transportiert und verbleiben an der Tankstelle, bis diese leer sind. Es kann deshalb bzgl. Verteilung prinzipiell mit der heutigen Treibstoff-Logistik verglichen werden.

- Betankungsleistungen

- Damit Innosuisse dieses Projekt finanziell unterstützt, mussten im Antrag anzustrebende Leistungsziele definiert werden. Diese sind für ein 12-Stunden-Zeitfenster und jeweils 35 kg H2 pro LKW resp. 5 kg H2 pro PKW wie folgt definiert:

- H35-Basismodul: 4 vollständige LKW-Betankungen (total 140 kg H2)

- H35-Zusatzmodul: 2 zusätzliche, vollständige LKW-Betankungen (total 210 kg H2)

- H70-Zusatzmodul: 3 vollständige PKW-Betankungen (total 15 kg H2) bei Einbusse einer LKW-Betankung (total 105 kg H2)

- Simulationen der Komponenten-Evaluation haben ergeben, dass diese Leistungen im Serienprodukt nicht nur erreicht, sondern übertroffen werden sollten. Dabei können folgende Leistungen als realistisch in Betracht gezogen werden:

- H35-Basismodul: 6 - 8 vollständige LKW-Betankungen (bei ca. 25 - 30 kg/LKW)

- H35-Zusatzmodul: 2 zusätzliche, vollständige LKW-Betankungen (bei ca. 25 - 30 kg/LKW)

- H70-Zusatzmodul: 6 vollständige PKW-Betankungen bei Einbusse von 2 LKW- Betankungen

- Um diese Betankungsleistungen zu erreichen, wird der voraussichtliche maximale Nennmassenstrom bei ca. 20 g/s liegen. Dieser Massenstrom wird erreicht, wenn direkt aus dem Trailer überströmt (H2-Fluss vom Trailer in den Fz.-Behälter) wird, oder H2 aus den Speicherbänken fliesst.

- Damit Innosuisse dieses Projekt finanziell unterstützt, mussten im Antrag anzustrebende Leistungsziele definiert werden. Diese sind für ein 12-Stunden-Zeitfenster und jeweils 35 kg H2 pro LKW resp. 5 kg H2 pro PKW wie folgt definiert:

- Kompressoren

- Als H35-Verdichter kommt der Membrankompressor MD5-FB des Umsetzungspartners Burckhardt Compression zum Einsatz. Er hat eine Anschlussleistung von 37 kW und verfügt über zwei Stufen mit je einem Zylinder und verdichtet so den Wasserstoff auf bis zu 450 bar.

- Als H70-Verdichter kommt der etwas kleinere Membrankompressor MD2.5-V von Burckhardt Compression zum Einsatz. Er hat eine Anschlussleistung von 18.5 kW und verfügt über eine Stufe mit zwei parallel angeordneten Zylindern und verdichtet so den Wasserstoff auf bis zu 900 bar.

- Vorkühlung

- Die Betankung von H70 setzt eine Vorkühlung des Wasserstoffs voraus. In unserem konkreten Fall wird eine H2-Temperatur von -30°C (T30) angepeilt, was ca. 20 kW Kälteleistung erfordert.

- Ob eine Vorkühlung bei der Betankung von H35 die Mehrkosten einer Kühlanlage durch höhere Betankungsleistung rechtfertigt, wird Bestandteil der Feldtest-Untersuchung sein.

- Um herausfinden zu können, ob und wie viel Bedarf für eine Vorkühlung bei den beiden Druckstufen besteht, ist der Prototyp auf beiden Druckstufen mit Vorkühl-Wärmetauchern ausgestattet.

- Um weitere Erkenntnisse bzgl. korrekter Wärmetauscher-Evaluation zu gewinnen, sind verschiedene Wärmetauscher-Bauformen im Prototyp vorgesehen:

- Auf H35-Druckniveau wird ein kommerzieller 20-kW-Plattenwärmetauscher installiert.

- Auf H70-Druckniveau werden zwei selbst entwickelte 10-kW-Wärmetauscher in Serie angeordnet, wobei die Reihenfolge änderbar ist. Die beiden Wärmetauscher folgen dabei unterschiedlichen Konzepten (Alublock vs. Doppelrohr) und können so miteinander verglichen werden.

- Druckniveaus

Im Prototyp existieren drei Druckniveaus, bei welchen der Anlagenbau aus spezifisch evaluierten Swagelok-Bauteilen der regulären Serie, der (L)H83- und der FK-Serie besteht.

Erwähnenswertes

- Mithilfe des eigens entwickelten Tools zur Simulation der Tankstelle (HRSim) zwecks Auslegung der Anlagengrösse, konnten Komponenten hinsichtlich ihrer Dimensionierung an die vordefinierten Leistungsziele des Tankstellenprototyps angepasst werden.

- Aufgrund der engen Zusammenarbeit mit Arbor Fluidtec AG als offiziellen Projektpartner war und ist es uns möglich, im Bereich der Auslegung der Fittings und Ventile eine qualitativ hochwertige und für Wasserstoff gut geeignete Lösung zu finden, welche so budgetschonend wie möglich ist.

- Der Prototyp wird simulierte Betankungsvorgänge mit Rückführung ermöglichen, sodass diese getestet werden können, ohne dass ein Test-Fahrzeug verfügbar sein muss oder Wasserstoff an Test-Fahrzeuge "verloren" geht.

Betankungssimulation HRSim

Auf Basis eines während seiner Studienarbeit erstellten MATLAB-Tools zur Simulation von Betankungsvorgängen, hat der am Projekt beteiligte IET-Mitarbeiter Matthias Frommelt ein Tool zur Simulation von Wasserstoff-Tankstellen entwickelt (HRSim). Damit war es möglich, Dimensionierungen einzelner Komponenten zu testen und so die Evaluation voranzutreiben. Mithilfe dieser Simulationsergebnisse war es ausserdem möglich, der Innosuisse die theoretischen Leistungsziele eines zukünftigen Serienprodukts bestätigen zu können.

Ausblick

- Der Anlagenbau steht kurz vor Vollendung und sollte mit dem Abschluss der Verkabelung Mitte September 2024 abgeschlossen werden.

- Die Inbetriebnahme des Gesamtsystems inkl. Kompressoren ist für Oktober 2024 angesetzt.

- Das Projekt wird im Spätherbst 2024 abgeschlossen.

Perspektiven für nach dem Projektende

- Nach dem Innosuisse-Projekt ist vorgesehen, den Prototyp einem realitätsnahen Feldtest zu unterziehen. Dadurch sollen das IET und alle beteiligten Projektpartner Betriebserfahrungen sammeln und weiteres Optimierungspotenzial im Engineering finden können.

- Mit dem Prototyp wird die Grundlage für ein Serienprodukt geschaffen, welches sich in erster Linie aus Komponenten von Schweizer Firmen zusammensetzt und so den Werkplatz Schweiz in der Wasserstoff-Mobilität weiter vorantreiben soll.

- Mit dem Prototyp existiert am IET eine interessante Testplattform für Komponenten aus der Welt des Wasserstoffs, welche von den Partnern aus dem Innosuisse-Projekt und weiteren interessierten Firmen genutzt werden kann.

- Das IET kann mit diesem Projekt seine Expertise in der Entwicklung und dem Bau von Wasserstoffanlagen weiter ausbauen, was auch zukünftigen Projekten und Aktivitäten des Instituts zugute kommt.

Laufzeit: 02.06.2020 - 02.10.2024

Projektfinanzierung:

Innosuisse (Bundesamt für Energie)

Kooperation:

Burckhardt Compression AG, Endress+Hauser Flowtec AG, Swagelok Switzerland – Arbor Fluidtec AG