Allgemeines Projekt

Optimierung der Aerodynamik des Heckbereichs von LKWs – Konzipierung, Simulation und Validierung

Samuel Dutler, Jan Breu

LKWs besitzen seit Jahren eine aerodynamisch ungünstige Quaderform. Diese erzeugt am Heck einen Unterdruck, der sich negativ auf den Treibstoffverbrauch auswirkt. Ziel dieser Arbeit war es, ein Konzept zu entwickeln, welches durch optimierte Heck-Formen den Luftwiderstand und somit den Dieselverbrauch reduziert. Die verschiedenen Konzeptideen wurden in ANSYS CFX simuliert und in einem Windkanal getestet. Dazu wurden zuerst die gesetzlichen und konstruktiven Rahmenbedingungen [1-4] abgesteckt, Ideen gesammelt und anhand unterschiedlicher Kriterien bewertet. Eine Netzstudie zeigt, welche Bedingungen von der Simulationsumgebung erfüllt werden müssen, um gute Resultate zu erhalten. Für die Versuche wurde ein Modell konstruiert, getestet und eigens hergestellt. Die Tests zeigten, dass Klappen zur Verkleinerung der Heck-Fläche besonders vielversprechend sind. Mit ihnen kann der Luftwiderstand um bis zu 10 % verringert werden. Die Messungen im Windkanal [6] bestätigen die Simulationsergebnisse.

Ausgangslage und Ziel der Arbeit

Moderne Personenkraftwagen (PKWs) weisen immer häufiger eine windschnittige Karosserie auf, um den Treibstoffverbrauch tief zu halten. Die Lastkraftwagen (LKWs) hingegen haben seit Jahren die selbe, kastenförmige Gestalt, welche einen sehr hohen Luftwiderstand hat. Besonders auffällig ist das grossflächige, kantige Heck, das für die Wirbelbildung und den resultierenden Unterdruck hinter dem Fahrzeug verantwortlich ist [5].

Das Ziel dieser Arbeit war es, Konzepte zu entwickeln, wie die Aerodynamik eines Lastwagens verbessert werden kann. Dabei lag der Fokus auf dem Heck des LKWs, da dort das grösste Potenzial steckt. Die Konzepte sollten so gestaltet werden, dass sie nachträglich an bestehende Lastwagen angebracht werden können. Somit sollten auch ältere Modelle aerodynamisch optimiert werden können.

Bei der Entwicklung solcher Anbauteile sind jedoch Kriterien zu berücksichtigen. Die Teile müssen innerhalb der gesetzlichen Höchstmasse liegen, müssen nach der Fahrt eingezogen werden können und sollen so benutzerfreundlich wie möglich sein, damit das Be- und Entladen von Gütern reibungsfrei von Statten geht. Zudem sollen auch wirtschaftliche Aspekte betrachtet und bei der Gestaltung auf eine passende Befestigungs- und Materialwahl geachtet werden.

All diese Kriterien bildeten den Rahmen für die Konzeptfindung, deren Resultat eine Hand voll Konzeptvarianten ist. Damit die einzelnen Varianten bezüglich ihrer Effizienz beurteilt werden konnten, wurden sie in ANSYS CFX® simuliert und anhand von Modellen in einem Windkanal [6] getestet.

Simulation

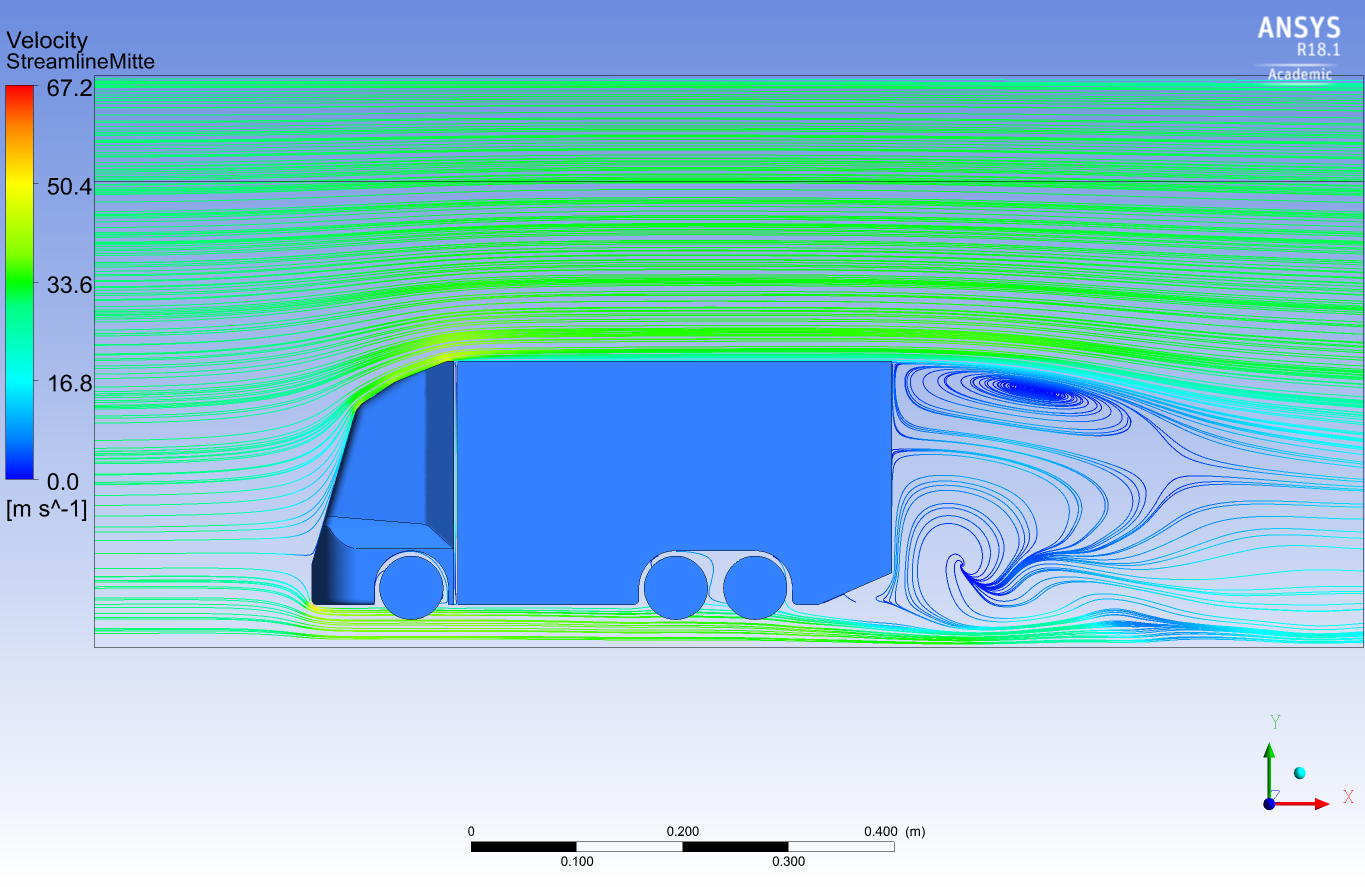

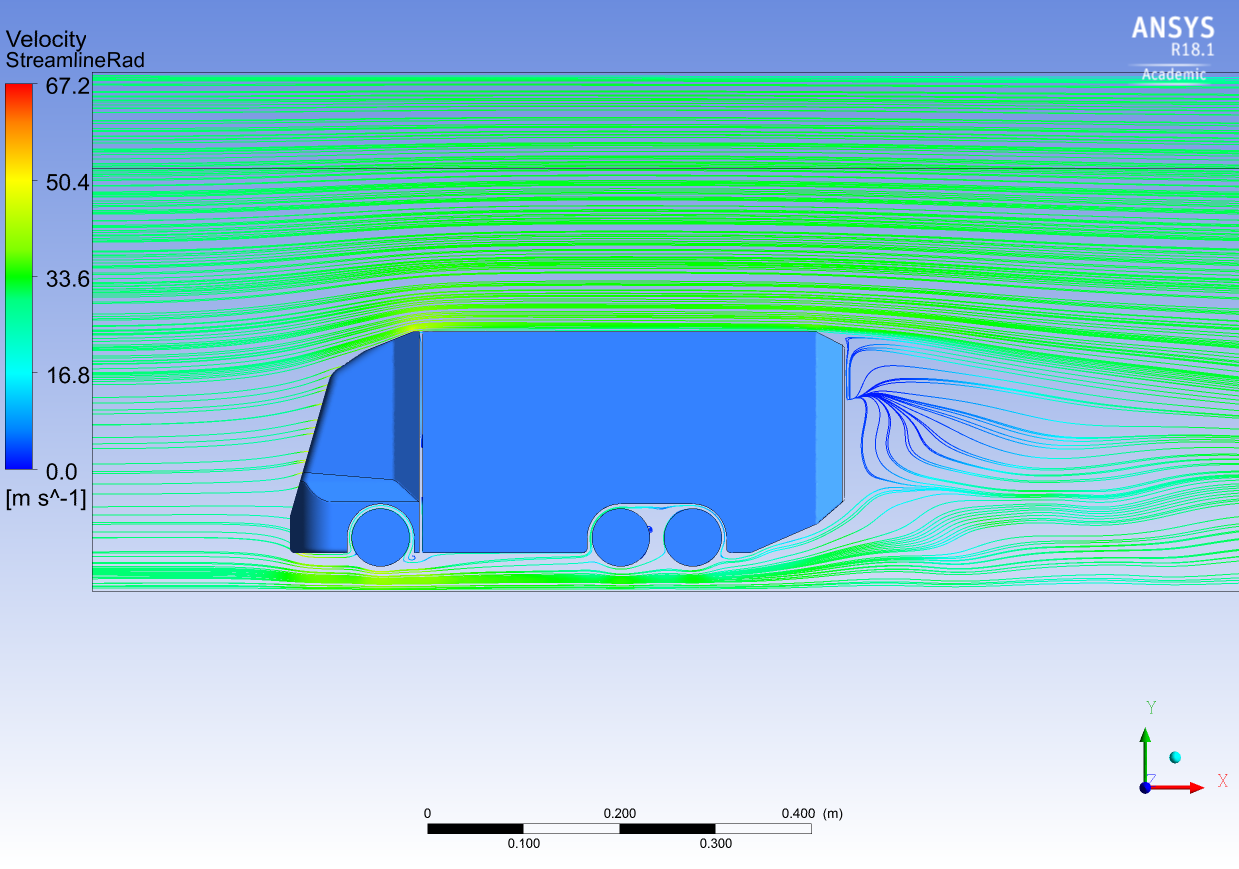

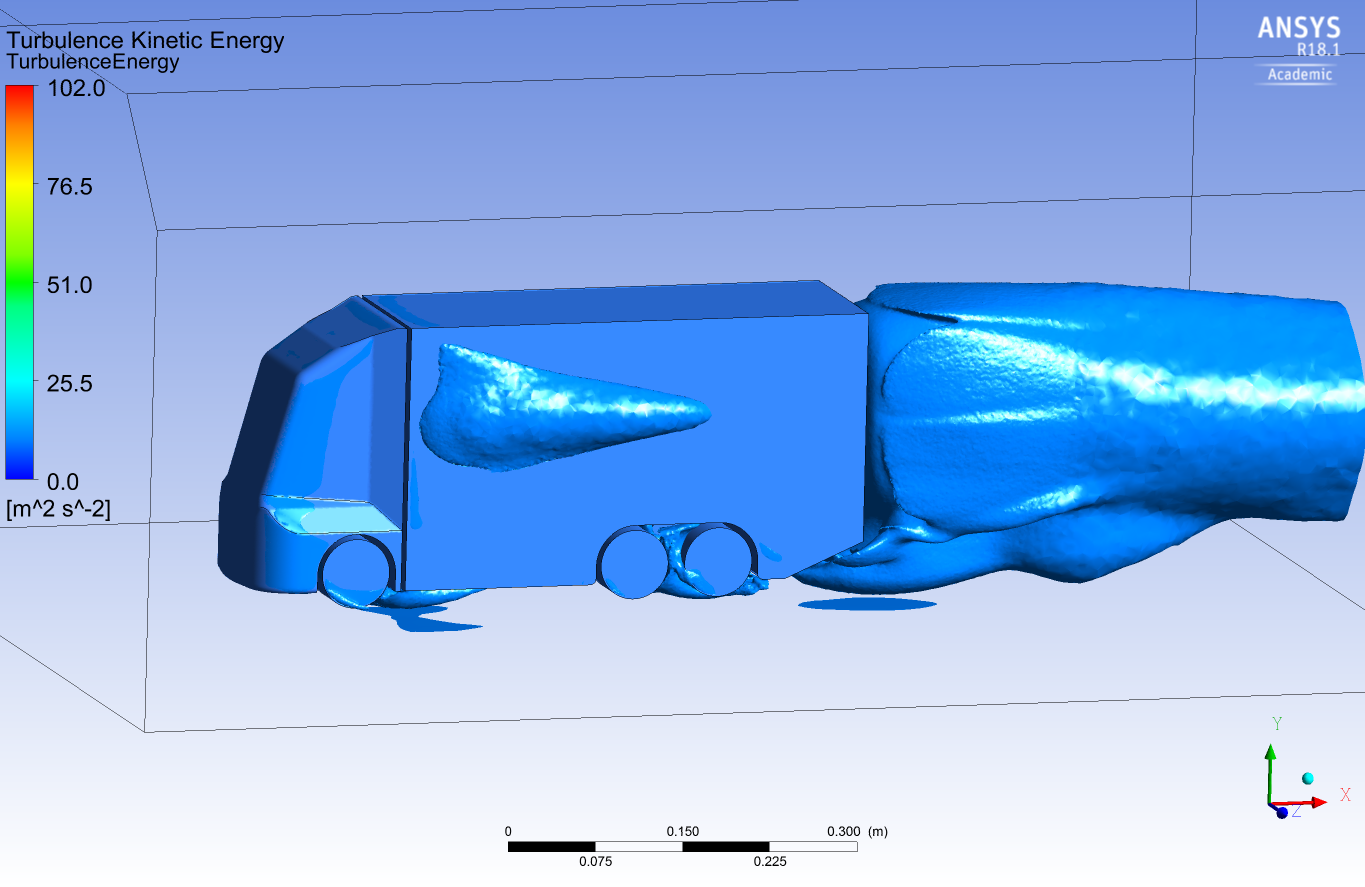

Den Simulationen lag eine ausführliche Netzstudie zu Grunde, deren Ziel es war, die Bedingungen der Simulationsumgebung und die Vernetzung des Testvolumens soweit zu optimieren, dass möglichst genaue und realitätsgetreue Resultate in einer nützlichen Frist erzielt werden konnten. Zudem wurde das Simulationsvolumen dem Testgebiet im Windkanal angepasst, damit die simulierten Ergebnisse mit den gemessenen verglichen werden konnten.

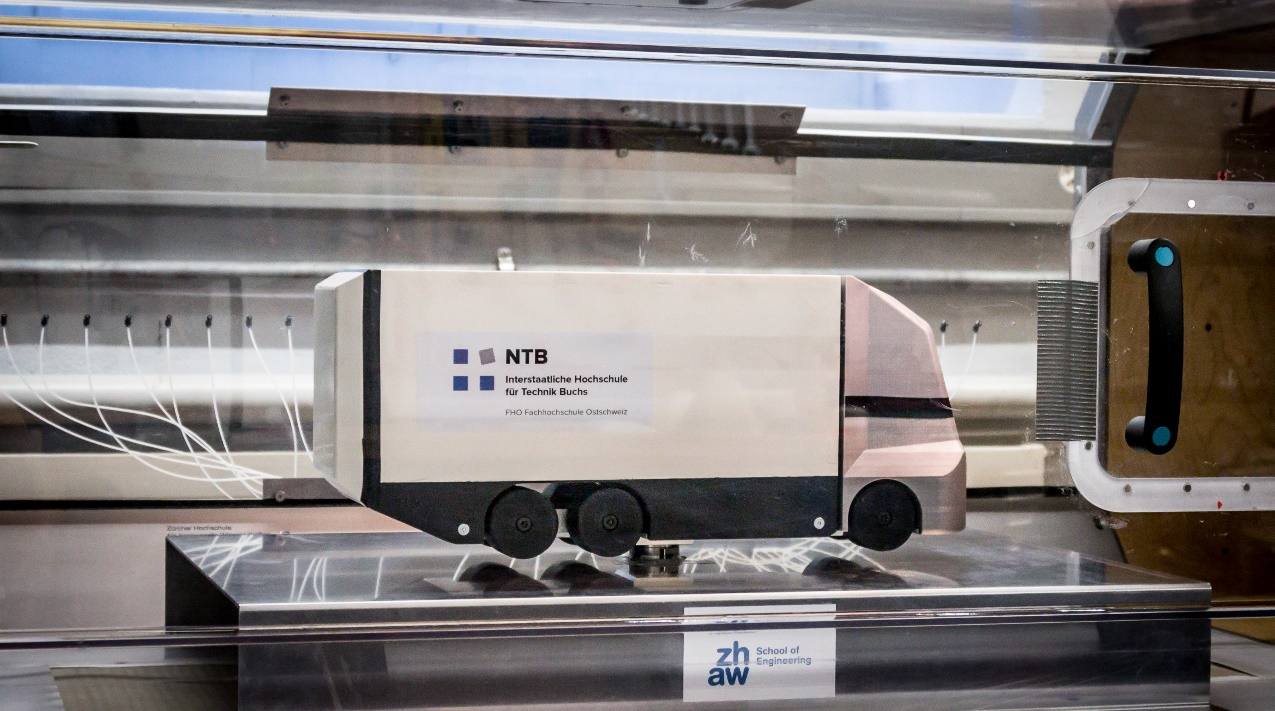

Für die Simulationen und die Windkanalversuche wurde ein LKW-Modell entwickelt. Das Modell entspricht 6 % eines originalen Lastwagens und ist speziell auf die Dimension des Windkanals ausgerichtet. Die CAD-Daten wurden im Simulationstool übernommen oder in leicht vereinfachter Form nachgebildet. Für die Windkanalmessungen wurde das Modell aus gefrästen, lasergeschnittenen und 3D-gedruckten Kunststoff-, Holz- und Aluminiumteilen gefertigt. Die verschiedenen Anbauteile werden ebenfalls im CAD-Programm konstruiert, in das Simulationsprogramm übertragen und für die Testmessungen im 3D-Drucker hergestellt.

Die verschiedenen Konfigurationen, beginnend mit dem herkömmlichen LKW-Modell, wurden der Reihe nach unter denselben Bedingungen simuliert. Dabei wurden die Widerstandsbeiwerte der unterschiedlichen Heckformen anhand der Widerstandskräfte berechnet und die Stromlinien und Druckverteilungen mittels anschaulichen Grafiken dargestellt. Dies erlaubt einen Vergleich der Konzeptvarianten untereinander und mit dem ursprünglichen LKW-Modell.

Validierung

Damit die berechneten Werte durch Testmessungen beurteilt werden konnten, wurden die einzelnen Heck-Konzepte im Windkanal der Zürcher Hochschule für angewandte Wissenschaften (ZHAW) in Winterthur bei gleichen Bedingungen ausgemessen. Um die Strömung sichtbar zu machen, werden kleine Baumwollfäden, sogenannte Mini Tufts an den entsprechenden Stellen angeklebt. Diese folgen den Stromlinien und zeigen, wo sich die Strömung ablöst.

Resultat und Ausblick

Der Vergleich zwischen den Simulationsergebnissen und den gemessenen Daten aus den Windkanalversuchen zeigt, dass nicht alle Konzepte in der Simulation die gleichen Resultate wie im Windkanal erzielen. Über alle Messungen und Berechnungen hinweg kristallisiert sich jedoch ein Konzept heraus, das durch das Band sehr gute Ergebnisse erzielt und bereits in der Konzeptfindungs-Phase als sehr vielversprechend galt und alle Kriterien erfüllte.

Dieses Konzept reduziert mittels ausfahrbaren Klappen die Heckfläche des LKWs und vergrössert die Winkel an den Kanten. Dadurch werden die Verwirbelungen am Heck verringert und der Luftwiderstand des Lastwagens, im Vergleich mit dem herkömmlichen Modell, um rund 9 % reduziert. Mit diesem Konzept ist eine Einsparung von fast 4 % des Treibstoffs möglich.

cW Simulation | cW Messung | |

Herkömmlicher LKW | 0.496 | 0.533 |

Heckform Klappen | 0.456 | 0.481 |

Reduktion/Steigerung | -8.0 % | -9.8 % |

Tabelle 1: Heckform «Klappen», Auswertungstabelle cW-Simulation vs. cW-Messung

Gelingt es, ein fertiges Konzept zu erstellen, das den Luftwiderstand des LKWs um 10 % senkt, was laut den erhaltenen Versuchsergebnissen sehr plausibel ist, könnte der LKW seinen Treibstoffverbrauch schon erheblich reduzieren. Auf einer ebenen Autobahnfahrt werden rund 40 % der Energie für die Überwindung des Luftwiderstands aufgewendet [5]. Wird der Luftwiderstand um 10 % verkleinert, könnten also 4 % des Dieselverbrauchs eingespart werden.

Bei einem Verbrauch von gut 30 Liter Diesel auf 100 km wären dies also zirka 1.2 Liter, die pro 100 km eingespart werden oder rund 20 Millionen Liter pro Jahr, wenn alle Schweizer Lastwagen das Klappen-Anbauteil verwenden.

Allerdings bedarf es noch einer intensiven Entwicklungsphase, bis das Konzept soweit fortgeschritten ist, dass es vermarktet werden kann. Der Grundstein für ein vielversprechendes Projekt ist mit dieser Arbeit aber gelegt.

Ganz herzlich danken möchten wir Herrn Prof. Dr. Leonardo Manfriani von der ZHAW School of Engineering, der uns die Messungen im Windkanal der ZHAW ermöglichte und von dessen Kompetenz wir profitieren durften. Ebenso danken wir Michael Ammann von der ZHAW School of Engineering, der uns in der Vorbereitung und Durchführung der Messungen mit Rat und Tat zur Seite stand und uns eine wertvolle Hilfe bot.

Literatur

[1] «Bundesamt für Statistik,» 10 07 2018. [Online]. Available: https://www.bfs.admin.ch/bfs/de/home/statistiken/mobilitaet-verkehr/gueterverkehr/schwere-strassengueterfahrzeuge/inlaendische-fahrzeuge.html

[2] «Eurotransport,» [Online]. Available: https://www.eurotransport.de/artikel/lkw-verbrauchswerte-von-1966-bis-2014-immer-abwaerts-6550678.html . [Zugriff am 10 07 2018].

[3] «Eurotransport,» [Online]. Available: https://www.eurotransport.de/artikel/aerodynamik-windschnittige-lastzuege-fuer-weniger-verbrauch-344575.html . [Zugriff am 10 07 2018].

[4] Bundesrat, «Verordnung über die technischen Anforderungen an Strassenfahrzeuge (VTS),» Bern, 2017.

[5] T. Schütz, Hucho - Aerodynamik des Automobils, Wiesbaden: Springer Fachmedien, 2013.

[6] Zürcher Hochschule für Angewandte Wissenschaften ZHAW, «zhaw,» [Online]. Available: https://www.zhaw.ch/de/engineering/institute-zentren/zav/aircraft-technologies/aerodynamik/labor-alfa/ . [Zugriff am 10 07 2018].

Laufzeit: 11.10.2018